半導體陶瓷零部件:科技突破的關鍵環節

在半導體行業飛速發展的今天,芯片的性能不斷升級,從納米制程的突破到算力的持續提升,每一步都離不開核心零部件的支撐。而半導體陶瓷零部件,作為芯片制造過程中的 “關鍵屏障”,憑借耐高溫、耐高壓、絕緣性強的特性,成為了芯片生產設備中不可或缺的核心環節。然而,這類零部件的加工難度極高,長期以來,由于技術門檻的限制,成為了制約半導體行業發展的 “卡脖子” 難題。燁碩陶瓷作為專業的陶瓷工件加工廠家,深耕陶瓷加工領域多年,憑借精湛的技術和豐富的經驗,在半導體陶瓷零部件加工領域不斷突破,為半導體行業的發展注入了強勁動力。

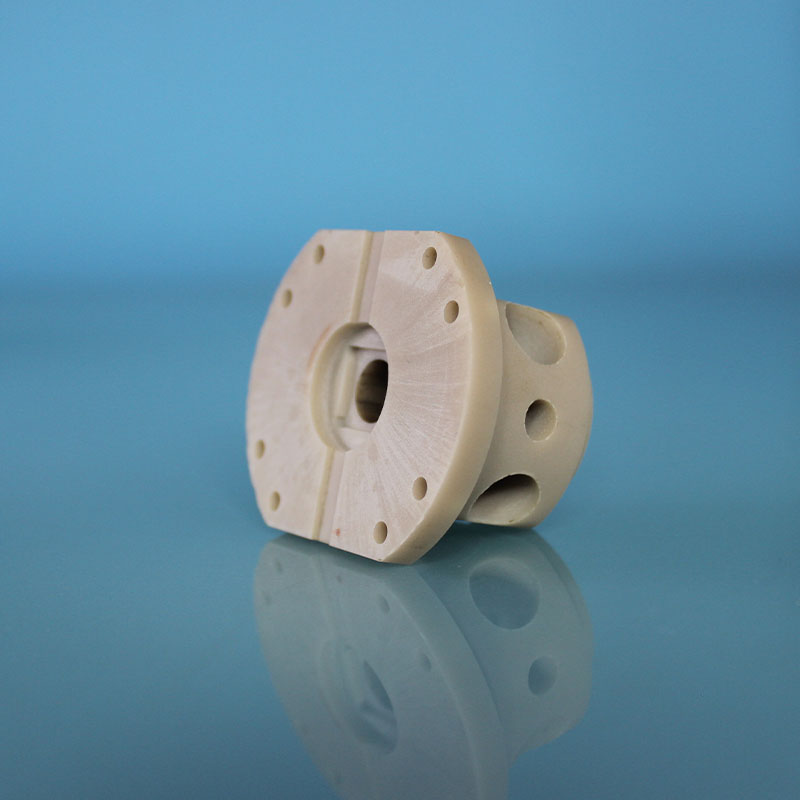

半導體陶瓷零部件之所以成為芯片制造中的 “關鍵屏障”,與其在生產環節中的重要作用密不可分。在芯片的光刻、蝕刻、沉積等核心工藝中,設備需要在高溫、高壓、強腐蝕的惡劣環境下運行,而傳統的金屬或塑料零部件根本無法承受這樣的工況。半導體陶瓷零部件如陶瓷絕緣環、陶瓷載物臺、陶瓷噴嘴等,能夠在極端環境下保持穩定的性能,確保設備的精準運行。比如在光刻工藝中,陶瓷載物臺需要承載晶圓進行高速、高精度的運動,同時要抵抗光刻膠的腐蝕和強光的輻射,一旦載物臺的精度出現偏差,就會直接影響芯片的光刻質量,導致芯片報廢。由此可見,半導體陶瓷零部件的質量和精度,直接決定了芯片的生產效率和品質,是半導體制造中不可替代的核心環節。

然而,半導體陶瓷零部件的加工卻面臨著諸多難題。這類零部件通常采用氧化鋁、氧化鋯、氮化鋁等高性能陶瓷材料制成,這些材料硬度高、脆性大,加工過程中極易出現崩邊、裂紋等問題。同時,半導體陶瓷零部件對精度的要求極高,無論是尺寸公差、形位公差還是表面粗糙度,都有著嚴苛的標準,一絲一毫的誤差都可能導致零部件無法正常使用。傳統的陶瓷加工方式難以滿足這些要求,往往需要依賴進口設備和技術,不僅成本高昂,還面臨著供應不穩定的風險,成為了半導體行業發展的 “卡脖子” 瓶頸。

燁碩陶瓷深知半導體陶瓷零部件加工的重要性和難度,多年來始終致力于技術研發和工藝創新。在材料處理方面,燁碩陶瓷采用先進的預處理工藝,對陶瓷材料進行精細化處理,改善材料的微觀結構,提高材料的韌性和加工性能,減少加工過程中崩邊、裂紋的發生概率。在加工設備方面,公司引進了高精度的陶瓷雕銑機、研磨機等專業設備,這些設備能夠實現對陶瓷材料的精準切削、研磨和拋光,確保零部件的尺寸精度和表面質量達到半導體行業的標準。

在加工工藝上,燁碩陶瓷更是形成了一套獨特的解決方案。針對半導體陶瓷零部件的復雜結構和高精度要求,公司采用多工序分步加工的方式,每一道工序都設置了嚴格的質量檢測環節,確保每一個零部件都能達到設計要求。比如在加工陶瓷絕緣環時,首先通過高精度雕銑機進行初步成型,然后采用精密研磨工藝對表面進行處理,最后進行拋光加工,使絕緣環的表面粗糙度控制在極低的范圍,同時保證內外圓的同軸度誤差符合標準。此外,燁碩陶瓷還建立了完善的質量控制體系,從原材料采購到成品出廠,每一個環節都進行嚴格把控,確保為客戶提供高品質的半導體陶瓷零部件。

在半導體行業面臨 “卡脖子” 困境的當下,燁碩陶瓷憑借在半導體陶瓷零部件加工領域的實力,為國內半導體企業提供了可靠的本土化解決方案。公司不僅能夠根據客戶的需求定制各類半導體陶瓷零部件,還能為客戶提供技術支持和工藝優化建議,幫助客戶降低生產成本,提高生產效率。未來,燁碩陶瓷將繼續加大技術研發投入,不斷提升半導體陶瓷零部件的加工水平,為突破半導體行業的 “卡脖子” 難題貢獻更多力量,助力國內半導體行業實現高質量發展。